- Ev

- >

- Haber

- >

- Sektör Görüşleri

- >

- Çapak Alma Nedir?: Çapakların Nedenleri ve Türleri Hakkında Üretici Rehberi

Çapak Alma Nedir?: Çapakların Nedenleri ve Türleri Hakkında Üretici Rehberi

Modern endüstriyel üretimde hassasiyet ve mükemmellik arayışında, her metal bileşen bir dizi karmaşık işlemden geçer. Ancak, en gelişmiş makinelerde bile, küçük ama önemli bir yan ürün neredeyse kaçınılmazdır: çapak. Bu kusurları giderme işlemi, çapak alma olarak bilinir ve ürün kalitesini ve mükemmelliğini sağlamada kritik öneme sahiptir.

I. Çapak Nedir ve Neden Çıkarmalıyız?

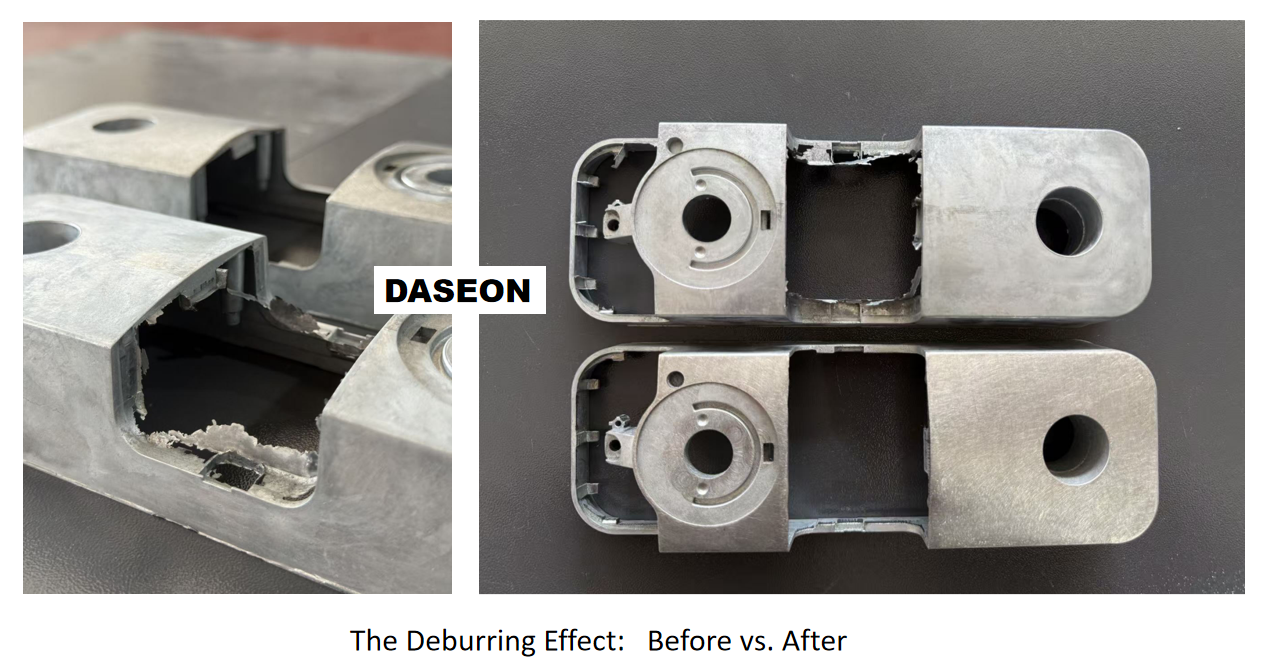

Açapakdöküm, işleme veya kesme gibi bir değişiklik işleminden sonra iş parçasına yapışık kalan istenmeyen kabarık kenar veya küçük malzeme parçasıdır.Çapaksızlaştırma, adından da anlaşılacağı üzere, bu yabancı nesnelerin uzaklaştırılması işlemidir.

Çapakları gidermek sadece estetik açıdan önemli değildir. Bu görünüşte önemsiz kusurlar bir dizi ciddi soruna yol açabilir:

--Güvenlik Tehlikeleri:Keskin çapaklar montaj sırasında operatörlere ve son kullanıcılara kolaylıkla zarar verebilir.

--Fonksiyonel ve Montaj Sorunları:Çapaklar, parçaların uyumunu ve montajını engelleyerek hizalama hatalarına veya yanlış oturmalara yol açabilir. Çalışma sırasında bir çapak koparsa, kritik sistemlere (hidrolik veya yağlama hatları gibi) girerek tıkanıklıklara veya ciddi hasara neden olabilir.

--Azalmış Performans ve Kullanım Ömrü:Çapaklar, çatlakların başlangıç noktası görevi gören gerilim yoğunlaşmaları yaratarak parçanın yorulma dayanımını ve hizmet ömrünü önemli ölçüde azaltabilir.

--Sonraki Süreçlere Etkisi:Kalan çapaklar, boyama veya kaplama gibi yüzey bitirme işlemlerini etkileyerek zayıf yapışmaya ve delaminasyona yol açabilir.

Bu nedenle çapaksızlaştırma, ürün güvenilirliğini, emniyetini ve genel kalitesini artırmak için olmazsa olmaz bir işlemdir.

II. Çapaklar Nereden Gelir? Kökenlerine Göre Beş Ana Tür

Çapakların kaynağını anlamak, en iyi temizleme yöntemini seçmenin ilk adımıdır. Oluşum sürecine bağlı olarak çapakları genel olarak beş ana türe ayırabiliriz:

1. Döküm ÇapaklarıSıvı metal şekillendirme işlemi sırasında, bir miktar malzeme kalıbın dikişlerinden (ayırma çizgisinden) veya geçit ve yükselticilerin köklerinden kaçabilir. Bu tür çapaklar özellikle şu durumlarda yaygındır:döküm parçalarve boyutu ve şekli kalıbın hassasiyeti ve aşınmasıyla doğrudan ilişkilidir.

2. Dövme ÇapaklarıDövme işleminde, metalin basınç altında plastik deformasyona uğraması sonucu kalıp ayırma çizgisinden fazla malzeme dışarıya doğru sıkışır ve çapak veya çapak oluşur.

3. Kaynak ÇapaklarıBunlar esas olarak iki şekilde ortaya çıkar: ark kaynağı sırasında, dolgu malzemesinin damlacıkları parça yüzeyine sıçrayarak ggggggggggg sıçraması oluşturabilir; gaz kaynağı veya kesme sırasında, erimiş cüruf kesilen parçadan taşar ve soğur.

4. Damgalama ÇapaklarıSac levhaların preslenmesi veya kesilmesi sırasında oluşan bu çapaklar, zımba ile kalıp arasındaki boşluktan veya takımın kesici kenarlarındaki aşınmadan dolayı oluşur.

5. İşleme ÇapaklarıBu, çapakların en yaygın ve karmaşık kategorisidir. Tornalama, frezeleme, planyalama, taşlama ve delme dahil olmak üzere neredeyse tüm işleme operasyonlarında oluşurlar. Şekilleri, boyutları ve yönelimleri, malzemenin sünekliği, takım geometrisi ve kesme parametreleri (hız, ilerleme, derinlik) dahil olmak üzere birçok faktörle yakından ilişkilidir.

Çözüm

Özetle, çapak alma basit bir cilalama işi değil, bir ürünün nihai kalitesi için hayati önem taşıyan hassas bir işlemdir. Çapağın türünü ve kaynağını doğru bir şekilde belirlemek, bu işi verimli ve etkili bir şekilde tamamlamanın temelidir.

Bu makale, çapakların temellerini ele almaktadır. Ancak, bu can sıkıcı kusurların, özellikle seri üretimde, verimli ve ekonomik bir şekilde nasıl giderilebileceği konusunu ele almaktadır.döküm parçalar—sistematik bir metodoloji ve profesyonel araçlar gerektirir. Gelecek makale serimizde, döküm parçalar için çapak alma yöntemlerini, otomatik çözümleri ve takım seçimini ele alacağız.Güncellemelerimiz için lütfen bizi takip etmeye devam edin!