- Ev

- >

- Haber

- >

- döküm imalatı

- >

- Yüksek basınçlı döküm ile düşük basınçlı döküm arasındaki fark

Yüksek basınçlı döküm ile düşük basınçlı döküm arasındaki fark

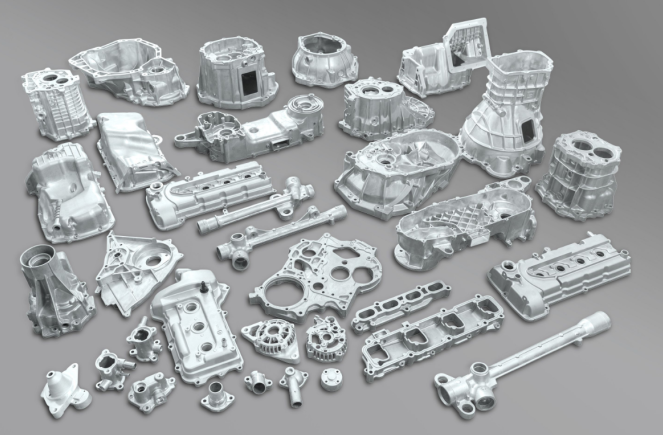

1. Yüksek basınçlı dökümün (kalıp döküm olarak da adlandırılır) özü, bir kalıp (die-casting mould) boşluğunun yüksek basınç altında yüksek hızda doldurulması ve basınç altında kalıplanması ve katılaştırılarak bir döküm elde edilmesi yöntemidir.

Basınçlı döküm, yüksek basınç ve yüksek hızlı dolum ve kalıp döküm olmak üzere iki özelliğe sahiptir. Yaygın olarak kullanılan enjeksiyon özgül basıncı birkaç bin ila birkaç on bin kPa, hatta 2 × 105 kPa'ya kadar çıkabilir. Dolum hızı yaklaşık 10-50 m/sn'dir ve bazen 100 m/sn'nin üzerine çıkabilir. Dolum süresi oldukça kısadır ve genellikle 0,01-0,2 sn aralığındadır.

Diğer döküm yöntemleriyle karşılaştırıldığında basınçlı dökümün aşağıdaki üç avantajı vardır:

İyi ürün kalitesi

Döküm yüksek boyutsal doğruluğa sahiptir; yüzey kalitesi iyidir, genellikle 5-8 kaliteye eşdeğerdir; mukavemet ve sertlik daha yüksektir, mukavemet genellikle kum dökümünden %25-30 daha yüksektir, ancak uzama yaklaşık %70 oranında azalır; boyut sabittir ve değiştirilebilirlik iyidir. ; ince duvarlı karmaşık dökümler kalıp dökümü yapılabilir.

yüksek verimlilik

Makine yüksek verimliliğe sahiptir. Örneğin, ev tipi JIII3 yatay soğuk hava döküm makinesi ortalama sekiz saatte 600-700 kez döküm yapabilirken, küçük sıcak odalı döküm makinesi her 3000 saatte bir 3000 ila 7000 kez döküm yapabilir; döküm tipi uzun ömürlüdür ve tek bir döküm tipi vardır. Alaşımların döküm ömrü birkaç yüz bin hatta milyonlarca kezdir; mekanize edilmesi ve otomasyonu kolaydır.

Mükemmel ekonomik etki

Pres döküm parçalarının hassas boyutları sayesinde yüzey parlak ve temizdir. Genellikle mekanik olarak işlenip doğrudan kullanılmaz veya işleme miktarı az olduğundan metalin kullanım oranı artar, işleme ekipmanı ve işçilik maliyetleri önemli ölçüde azalır; döküm maliyeti düşüktür; kombine pres döküm, diğer metal veya metal olmayan malzemeler için de kullanılabilir. Montaj süresinden ve metalden tasarruf sağlar.

Pres dökümün dezavantajı

Pres dökümün birçok avantajı olmasına rağmen, henüz çözüme kavuşturulmamış bazı dezavantajları da vardır. Örneğin:

1). Pres döküm sırasında, sıvı metal doldurma boşluğunun hızı yüksek olduğundan ve akış durumu kararsız olduğundan, genel pres döküm yöntemi benimsenir, döküm içinde gözenekler kolayca oluşur, uzama iyi değildir ve ısıl işlem gerçekleştirilemez;

2). Karmaşık içbükey dökümlerde basınçlı döküm zordur;

3) Yüksek erime noktasına sahip alaşımlar (bakır, demir gibi) döküm tipinde, döküm ömrü daha kısadır;

4). Küçük parti üretimine uygun değildir. Bunun başlıca nedeni, basınçlı döküm tipinin yüksek üretim maliyeti, basınçlı döküm makinesinin yüksek üretim verimliliği ve küçük parti üretiminin ekonomik olmamasıdır;

5) Ekipman ve kalıp maliyetleri yüksektir.

Düşük basınçlı döküm

Özellikler

(1) Döküm sırasında basınç ve hız ayarlanabilir, böylece çeşitli kalıplara (metal türü, kum türü vb.) uygulanabilir, çeşitli alaşımlar ve çeşitli döküm boyutları dökülebilir.

(2) Alt enjeksiyon tipi dolum tipi, metal sıvı dolum tipi stabildir ve sıçrama olayı yoktur, bu da gazın hapsolmasını ve tip duvarının ve çekirdeğin yıkanmasını önleyebilir ve dökümün kalifikasyon oranını iyileştirebilir.

(3) Döküm, basınç altında kristalleştirilir. Döküm, kompakt bir yapıya, net bir dış çizgiye, pürüzsüz bir yüzeye ve özellikle büyük, ince cidarlı parçaların dökümü için oldukça faydalı olan yüksek mekanik özelliklere sahiptir.

(4) Besleme yükselticisinin ortadan kaldırılmasıyla metal kullanım oranı %90 ila %98'e çıkar.

(5) Düşük iş gücü yoğunluğu, iyi çalışma koşulları, basit ekipman, kolay mekanizasyon ve otomasyon. [1]

Avantajları ve Dezavantajları (yerçekimiyle altın dökümüne göre)

Avantajları ve dezavantajları

avantajı:

1) Döküm kullanım oranı çok yüksektir. (%85~95)

Yükseltici ve raylar olmadığı ve kapı küçük olduğu için malzeme maliyetleri ve işleme süresi büyük ölçüde azaltılabilmektedir.

2) Mükemmel oyuncu kadrosunu yakalayın.

Yönlü katılaşma oluşumu kolaydır ve iç kusurları azdır.

3) Daha az gaz ve döküntü oluşur.

Basınçlandırma hızı değiştirilebilmekte ve eriyik laminer akışla doldurulmaktadır.

4) Kum çekirdeği kullanılabilir.

5) Otomasyonu kolaydır ve birden fazla işte ve birden fazla süreçte çalışabilir.

6) Operatörün yeterliliğinden etkilenmez.

7) Malzeme geniş bir yelpazede kullanılmaktadır.

8) Performansı arttırmak için ısıl işlem uygulanabilir.

Tablo 5.1 Her döküm yönteminin malzeme kullanım oranı

Proses Yöntemi Yerçekimi Altın Döküm Yüksek Basınçlı Döküm Düşük Basınçlı Döküm

Malzeme kullanım oranı (%) 45~55 50~60 85~95

Dezavantajları:

1) Kapı şemasının serbestlik derecesi küçüktür, dolayısıyla çarpım sınırlıdır.

(kapı pozisyonu, miktar limiti, ürün iç duvar kalınlığı değişimi, vb.)

2) Döküm döngüsü uzundur ve verimlilik düşüktür.

Yönlü katılaşmayı ve eriyik akışkanlığını sağlamak için kalıp sıcaklığı yüksek, katılaşma hızı ise yavaştır.

3) Kapıya yakın yapı daha kalındır ve alt profilin mekanik özellikleri yüksek değildir.

4) Kapsamlı ve sıkı yönetim (sıcaklık, basınç vb.) gereklidir [1]