- Ev

- >

- Haber

- >

- döküm imalatı

- >

- Kusur Analizi: Pres Dökümde Parlamanın Anlaşılması ve Kontrol Edilmesi

Kusur Analizi: Pres Dökümde Parlamanın Anlaşılması ve Kontrol Edilmesi

Hassas üretim alanında, döküm bir bileşenin her ayrıntısı kritik öneme sahiptir. Bunlar arasında, "yanıp sönen" (ayrıca çapaklar veya yüzgeçler olarak da bilinir) en yaygın kusurlardan biridir döküm üretimiVarlığı yalnızca ürünün estetiğini etkilemekle kalmaz, aynı zamanda işlevsel arızalara ve işlem sonrası maliyetlerin artmasına da yol açabilir. Bu makale, parlamanın tanımı ve nedenlerine derinlemesine bir bakış sunmanın yanı sıra, şirketlerin ürün kalitesini artırmalarına yardımcı olmayı amaçlayan bir dizi etkili önleme ve kontrol stratejisi de sunmaktadır.

Pres Döküm Saçak Nedir?

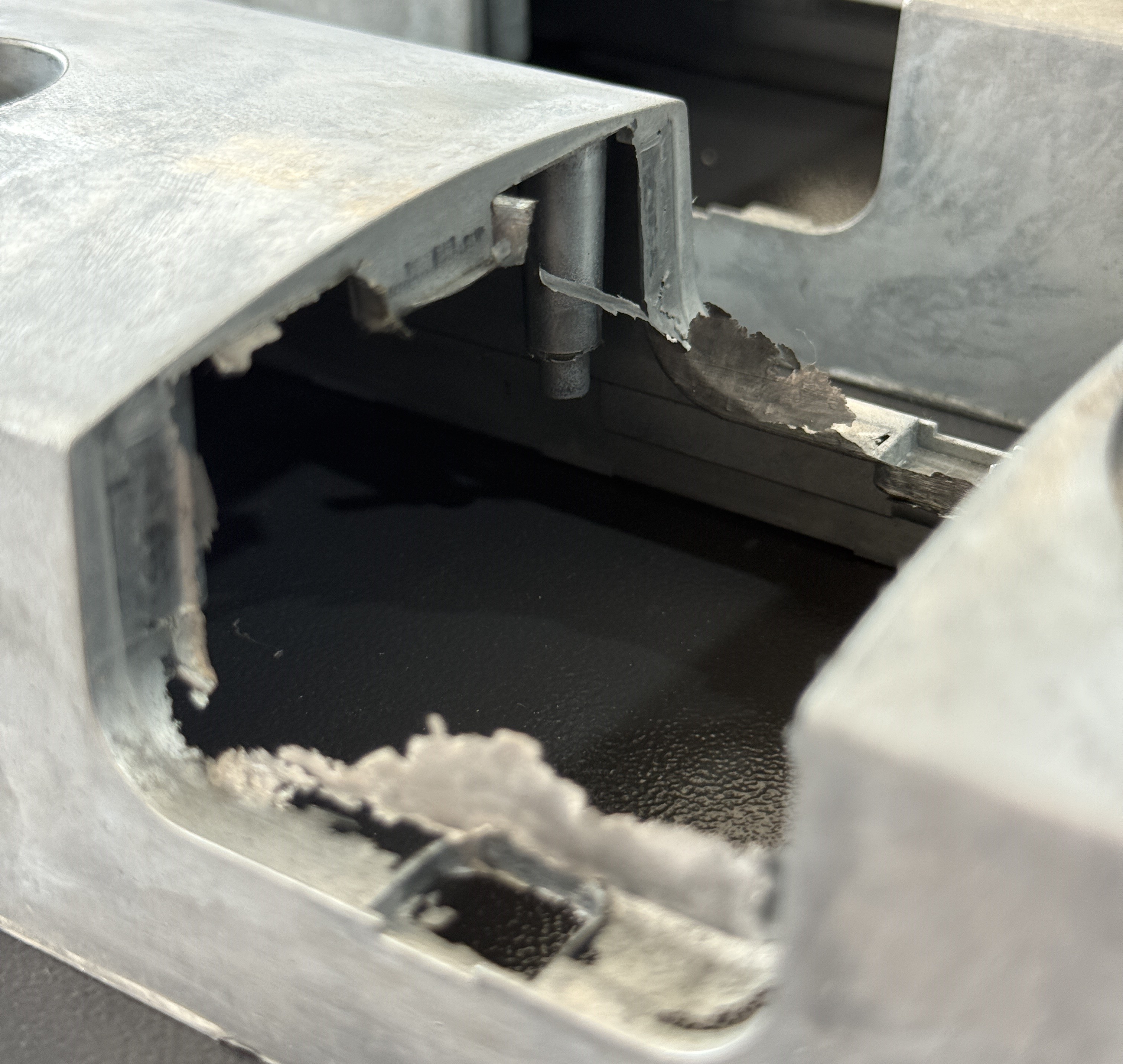

Parlama, kalıp döküm işlemi sırasında kalıbın ayırma çizgisinden, ek parçalarından veya sürgü boşluklarından sızan ve ince, keskin bir metal filme dönüşen aşırı erimiş metali ifade eder. Genellikle sadece 0,1 mm ila 0,3 mm kalınlığında olsa da, parlama, kalıp döküm parçasının boyutsal doğruluğunu ve uyumunu tehlikeye atabilir ve hatta kalıba zarar vererek ürünün iç bütünlüğünü etkileyebilir.

Yanıp Sönme Nedenlerinin Analizi

Parlama rastgele bir olay değildir; genellikle ekipman, kalıp ve prosesle ilgili faktörlerin bir araya gelmesinin sonucudur.

1. Ekipman ve Prosesle İlgili Nedenler:

Yetersiz Sıkma Kuvveti: Pres döküm makinesinin sıkıştırma kuvveti, yüksek basınçlı enjeksiyon kuvvetini karşılayamayacak kadar düşük veya yanlış ayarlanmıştır ve bu da kalıbın ayırma hattının açılmasına neden olur.

Aşırı Enjeksiyon Hızı: Enjeksiyon hızı veya basınç tepe noktası çok yüksek olduğunda, erimiş metalin kalıba aşırı bir hızla çarpmasına neden olur ve bu da sıkıştırma kuvveti üzerindeki stresi artırır.

Plaka Hizalama Hatası: Hareketli ve sabit baskı plakaları arasındaki paralellik tolerans dışında olduğundan, kalıp kapatıldığında sıkı bir sızdırmazlık sağlanamamaktadır.

2. Küf ile İlgili Nedenler:

Kalıp Aşınması: Kalıbın kılavuz pimleri, burçlar veya kaydırıcılar arasındaki boşluklar aşınma nedeniyle genişlemiş ve erimiş metal için bir kaçış yolu sağlamıştır.

Yetersiz Kalıp Sertliği: Kalıbın yapısal tasarımı yetersiz olup, yüksek basınçlı atış altında deformasyona dayanacak sağlamlıktan yoksundur.

Eşit Olmayan Ayırma Yüzeyi: Kalıbın ayrılma yüzeyi ya tam olarak temizlenmemiştir ya da uzun süreli kullanımdan dolayı pürüzlü hale gelmiştir ve bu durum kalıbın sıkı bir şekilde sızdırmazlık sağlama yeteneğini zayıflatır.

Önleme ve Kontrol: Kapsamlı Bir Yaklaşım

Parlama sorununu temelden çözmek için donanım, kalıp tasarımı ve son işlem aşamasını kapsayan sistematik bir çözüme ihtiyaç vardır.

Donanım Güvencesi: Üstün performansa sahip bir döküm makinesi seçmek ilk adımdır. Modern döküm makineleri, daha yüksek sıkıştırma hassasiyeti, daha kararlı bir enjeksiyon sistemi ve daha güçlü sıkıştırma kuvveti sunarak kaynakta parlama olasılığını azaltır.

Kalıp Optimizasyonu: Kalıbın yeterli sertliğe sahip olduğundan emin olun. kalıp tasarımı Taşma menfezleri ve kanallar uygun şekilde hesaplanmalıdır. Kalıp bakımı ve ayırıcı yüzeylerin düzenli olarak temizlenmesi de pürüzsüz ve sıkı bir sızdırmazlık sağlamak için çok önemlidir.

Parametre Ayarlaması: Enjeksiyon hızı, basıncı ve sıcaklığı optimize edilerek, erimiş metal kalıp boşluğunda sorunsuz bir şekilde akabilir. Bu, kalıp üzerindeki etkiyi azaltır ve taşma riskini düşürür.

Otomatik Son İşleme: Parlamayı en aza indirmek için optimize edilmiş süreçlerle bile, son işlem aşaması vazgeçilmez olmaya devam ediyor. çapak alma ve parlatma aletleriDaseon'un otomatik makinesi gibi, küçük parlamaları hassas bir şekilde giderebilir ve tutarlılığı garanti edebilir döküm kalitesiÜretim verimliliğini önemli ölçüde artırırken maliyetleri de kontrol altına alıyoruz.

Yüksek kaliteli ekipman, titiz proses kontrolü ve akıllı son işlem araçlarını bir araya getirerek, döküm döküm şirketleri parlama kusurlarını önemli ölçüde azaltabilir veya tamamen ortadan kaldırabilir ve nihayetinde verimlilik ve kalite hedeflerine ulaşabilirler.