- Ev

- >

- Haber

- >

- döküm imalatı

- >

- Magnezyum alaşımlı dökümler otomotiv hafifletmede popüler olabilir mi?

Magnezyum alaşımlı dökümler otomotiv hafifletmede popüler olabilir mi?

Aracın hafifliği, aracın "zayıflaması" ve istikrarlı ve gelişmiş performans sağlanması temelinde, çeşitli bileşenlerin enerji tasarrufu sağlayan tasarımı ve modelin sürekli optimizasyonu esas alınmıştır. Deney, aracın toplam ağırlığı %10 azaltıldığında yakıt verimliliğinin %6-8 oranında artırılabileceğini; aracın ağırlığı %1 azaltıldığında yakıt tüketiminin %0,7 oranında azaltılabileceğini; aracın toplam ağırlığının her 100 kilogramı için 100 kilometredeki yakıt tüketiminin 0,3-0,6 oranında azaltılabileceğini kanıtlamaktadır.

Arabalarda hafiflik trendi

Tsinghua Üniversitesi Profesörü Ouyang Ming, Enerji Tasarrufu ve Yeni Enerjili Araç Geliştirme Stratejisi Danışma Komitesi adına, enerji tasarrufu ve yeni enerjili araç teknolojisi yol haritasının içeriğini yayınladı. Yol haritasında önerilen hafif teknoloji geliştirme fikirleri temel olarak üç aşamada hayata geçiriliyor: Her yıl kilo verin.

Birinci aşama 2016-2020 yıllarını kapsamaktadır ve 2015 yılına göre araç ağırlığında %10 azalma sağlanması hedeflenmektedir. Otomotiv uygulamalarında yüksek dayanımlı çelik elde etmek için malzeme performans geliştirme, hafif tasarım yöntemleri, şekillendirme teknolojisi, kaynak işlemi ve test değerlendirme yöntemleri vb. dahil olmak üzere ultra yüksek dayanımlı çelik ve ileri yüksek dayanımlı çelik teknolojisinin geliştirilmesine odaklanılması, %50'den fazla oranın sağlanması, alüminyum alaşımının geliştirilmesi Sac metal damgalama teknolojisi ve gövdede uygulanması üzerine araştırma yapılması, farklı malzemelerin bağlantı teknolojisinin incelenmesi.

İkinci aşama 2021-2025 yıllarını kapsayacak ve 2015 yılına kıyasla araç ağırlığında %20'lik bir azalma sağlanacak. Ana hat olarak üçüncü nesil otomotiv çelik ve alüminyum alaşım teknolojisi kullanılarak, çelik ve alüminyum gibi çeşitli malzemelerin karıştırılması ve tamamen alüminyum gövdenin geniş uygulama alanıyla, alüminyum alaşımlı kapak parçaları ve alüminyum alaşımlı parçaların seri üretimi ve endüstriyel uygulaması gerçekleştirilecek. Magnezyum alaşımlı ve karbon fiber kompozit parçalar için üretim teknolojisinin geliştirilmesi, magnezyum alaşımlı ve karbon fiber parçaların uygulama oranının artırılması ve bisikletler için alüminyum hacminin 350 kg'a ulaşması hedefleniyor.

Üçüncü aşama, 2026-2030 dönemini kapsayacak ve 2015 yılına kıyasla araç ağırlığında %35'lik bir azalma sağlayacak. Magnezyum alaşımı ve karbon fiber kompozit teknolojisinin geliştirilmesine odaklanılacak, magnezyum alaşımı ve kompozit malzemelerin geri dönüşüm sorunu çözülecek, karbon fiber kompozit malzeme ve gövde parçalarının karıştırılmasıyla geniş kapsamlı uygulamalar gerçekleştirilecek ve karmaşık parça şekillendirme teknolojisi ile heterojen parça bağlantı teknolojisinde çığır açılacak. Bisikletlerde kullanılan magnezyum alaşımı 45 kg'a ulaşırken, karbon fiber kullanımı araç ağırlığının %5'ini oluşturuyor.

İstatistiklere göre, 2016 yılında Çin'de üretilen bir araba başına magnezyum alaşımı miktarı sadece 7,3 kg idi. Bu, 2030 yılında bir araba başına magnezyum alaşımı için hedeflenen 45 kg'ın hala çok uzağında. Magnezyum alaşımı gelecekte hafif uygulamalar için geniş bir pazara sahip olacak ve sınırsız bir potansiyele sahip olacak.

Magnezyum alaşımının özellikleri ve avantajları

Düşük yoğunluk

Pres döküm magnezyum alaşımının yoğunluğu alüminyum alaşımının sadece 2/3'ü, çeliğin 1/4'ü kadardır, özgül mukavemet ve özgül sertlik çelik ve alüminyum alaşımından daha iyidir, mühendislik plastiklerinden çok daha yüksektir, bu nedenle pres döküm magnezyum alaşımı birçok alanda mükemmeldir. Uygulama alanında yukarıdaki malzemelerle rekabet edebilen hafif bir yapısal malzemedir.

İyi titreşim emilimi

Titreşim ve gürültü azaltmada faydalıdır. Örneğin, 35 MPa'lık bir gerilim seviyesinde, magnezyum alaşımı AZ91D'nin sönümleme katsayısı %25 iken, alüminyum alaşımı A380'in sönümleme katsayısı yalnızca %1'dir. 100 MPa gerilim seviyelerinde ise magnezyum alaşımları AZ91D, AM60 ve AS41 sırasıyla %53, %72 ve %70 iken, alüminyum alaşımı A380 yalnızca %4'tür.

Yüksek boyutsal kararlılık

Magnezyum alaşımlı dökümlerde ortam sıcaklığı ve zaman değişimlerinden kaynaklanan boyutsal kararsızlık azalır.

Yüksek ısı iletkenliği

Magnezyum alaşımının (60-70W/m-1 K-1) ısıl iletkenliği, alüminyum alaşımından (yaklaşık 100-70W m-1 K-1) sonra ikinci sıradadır, bu nedenle ısıl yayılma iyidir.

Manyetik değildir, elektromanyetik kalkanlama için kullanılabilir.

İyi aşınma direnci

Magnezyum alaşımı aynı zamanda iyi bir sönümleme katsayısına sahiptir. Sönümleme kapasitesi, alüminyum alaşımı ve dökme demirden daha yüksektir. Gürültüyü azaltmak için gövdede, titreşimi azaltmak ve aracın güvenliğini ve konforunu artırmak için koltuk ve jantlarda kullanılabilir. Magnezyum alaşımı hafiftir, darbe emme performansı güçlüdür, döküm performansı iyidir, otomatik üretim kapasitesi ve kalıp ömrü yüksektir ve boyutsal olarak kararlıdır. En hafif mühendislik malzemesi olan magnezyum alaşımı, yalnızca otomobil parçalarının dökümü için en uygun malzeme değil, aynı zamanda en etkili araç lambasıdır. Malzemeleri ölçün.

Magnezyum alaşımlı otomotiv döküm endüstrisinin durumu

Otomobillerin hafiflemesi, magnezyum ve alüminyum gibi hafif alaşımlı dökümlere olan talebi artırmıştır. 1990'dan beri otomobiller için magnezyum yıllık ortalama %20 büyüme oranıyla büyümektedir. Magnezyum alaşımları, otomotiv malzeme teknolojisinin geliştirilmesinde önemli bir alan haline gelmiştir. Pres döküm magnezyum alaşımlı malzemeler, geri dönüştürülebilirlikleri ve düşük talaşsız süreçleri nedeniyle geri dönüşüm ekonomisi, enerji tasarrufu, düşük karbon ve temiz üretim gereksinimleri için özellikle uygundur. Otomobillerin hafifletilmesinde baskın rol oynarlar. Büyük otomobil parçası üreticileri, geliştirme fırsatını aktif olarak değerlendirmiş ve magnezyum alaşımlı otomotiv pres dökümlerinin üretimine ve geliştirilmesine yatırım yapmışlardır. Çin Magnezyum Alaşımlı Otomotiv Pres Döküm Endüstrisi Analiz Raporu'na göre, 2015 yılında Çin'in magnezyum alaşımlı otomotiv pres döküm endüstrisi talebi %23,12 artışla 149.000 tona ulaşmıştır. Şu anda yerli ve yabancı otomotiv firmaları gövde (yaklaşık %30), motor (yaklaşık %18), şanzıman sistemi (yaklaşık %15), yürüyüş sistemi (yaklaşık %16) ve jantlar (yaklaşık %10) üzerinde çalışmaktadır. 5%) Çelik veya alüminyum parçaların magnezyum alaşımlanması.

Çin'de üretilen araç başına magnezyum alaşımı kullanımı dikkate alındığında, Çin magnezyum alaşımlı otomotiv döküm sektörünün pazar kapasitesinin 2017 yılında 229.000 tona, 2022 yılında ise 660.000 tona ulaşması ve yıllık ortalama bileşik büyüme oranının %23,5 olması beklenmektedir.

Bisikletlerde magnezyumun küresel kullanımı düşük olup, otomobillerde magnezyum alaşımlarına olan talep güçlüdür. Yüksek mukavemetli çelik, alüminyum alaşımı ve mühendislik plastikleri gibi hafif malzemeler, otomobil ve otomobil parçası üretiminin çeşitli alanlarında yaygın olarak kullanılmaktadır.

Magnezyum alaşımları çeşitli nedenlerle yaygın olarak tanıtılmamış ve kullanılmamıştır. Magnezyum alaşımları çoğunlukla gösterge panellerinde, braketlerde, direksiyon braketlerinde, kaputta, direksiyon simidinde, koltuk braketlerinde, iç kapı panellerinde, şanzıman muhafazasında vb. kullanılır. Şu anda, Kuzey Amerika'daki her araç 3,8 kg, Japonya'da 9,3 kg ve Avrupa PASSAT ve Audi A4'te 14 kg magnezyum alaşımı kullanırken, yerli üretim araçların ortalama yakıt tüketimi araç başına yalnızca 1,5 kg'dır.

Magnezyum alaşımının otomobil hafifletmede uygulanması

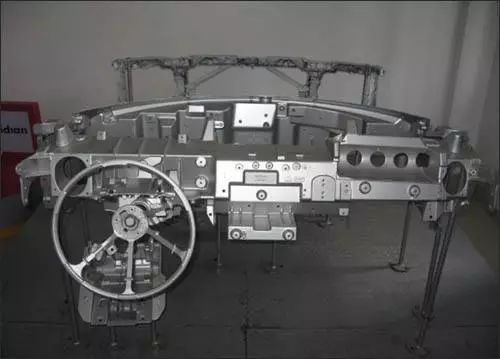

Araba iç yapısı

Magnezyum alaşımları düşük korozyon direncine sahip olsa da, korozyon koruması otomotiv iç mekan konstrüksiyonunda önemli bir husus değildir. Bu nedenle, magnezyum alaşımları otomotiv iç mekan konstrüksiyonunda, özellikle gösterge panellerinde ve direksiyon sistemlerinde yaygın olarak kullanılmaktadır. İlk magnezyum alaşımlı gösterge paneli direğinin 1961 yılında General Motors tarafından basınçlı dökümle üretildiği ve çinko alaşımlı basınçlı dökümle üretilen aynı parçalara kıyasla 4 kg malzeme tasarrufu sağladığı bildirilmektedir. Son on yılda, magnezyum alaşımlı basınçlı döküm gösterge tablası direklerinin kullanımı büyük ilerleme kaydetmiştir.

Magnezyum alaşımının koltuklarda kullanımı 1990'larda Almanya'da, özellikle magnezyum dökümden yapılmış üç noktalı emniyet kemeri yapısına sahip SL Roadster'da başladı. Gösterge panelinde magnezyum alaşımının kullanılmasına benzer şekilde, son yıllarda magnezyum alaşımından yapılmış koltukların tasarımı ve üretimi de önemli bir gelişme sürecinden geçti. Magnezyum alaşımlı koltuk yapısı artık 2 mm kadar ince olabiliyor ve bu da ağırlığı önemli ölçüde azaltıyor. Yüksek mukavemetli çelik, alüminyum ve kompozit malzemeler gibi diğer malzemeler de kullanılsa da, uzmanlar magnezyum alaşımlarının gelecekte hafif ve uygun maliyetli otomotiv koltuk bileşenleri için önemli bir malzeme haline geleceğini öngörüyor.

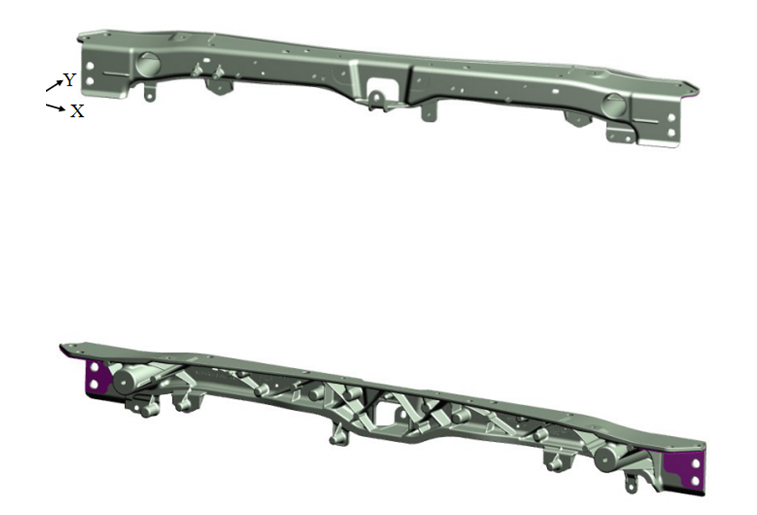

Vücut

Magnezyum alaşımları gövde uygulamalarında sınırlı olsa da OEM'lerde de kullanılmaktadır. C-5 Corvette 1997'de piyasaya sürüldüğünde, tamamen magnezyum alaşımlı döküm tavan çerçevesi kullanılmıştı. Ayrıca, magnezyum alaşımı, Cadillac XLR Convertible'ın açılır kapanır hardtop tavanına ve üst şasisine de uygulanmıştı. Ford F-150 kamyonet ve SUV'larda da ısı emici braket olarak kaplamalı magnezyum döküm kullanılmıştır. Avrupa'da Volkswagen ve Mercedes-Benz, gövde panellerinde ince cidarlı magnezyum alaşımlı dökümlerin uygulanmasında öncü olmuştur.

Şasi

Günümüzde döküm veya dövme magnezyum alaşımlı jantlar birçok yüksek fiyatlı yarış otomobilinde veya yüksek performanslı spor otomobilde kullanılmaktadır. Ancak, magnezyum alaşımlı jantların nispeten yüksek maliyeti ve olası korozyon sorunları, yüksek hacimli üretim araçlarında kullanılmalarını engellemektedir.

Gelecekte, göbekler, motor süspansiyonları ve salıncak kolları gibi hafif ve düşük maliyetli magnezyum alaşımlı şasi bileşenlerinin üretimi büyük ölçüde magnezyum alaşımlı döküm sürecine dayanacak ve alüminyum alaşımlı jantlar ve şasi bileşenleri üzerinde geliştirilmiştir. Döküm süreci, modifikasyondan sonra magnezyum alaşımlarına başarıyla uygulanabilir. Ayrıca, düşük maliyetli, korozyona dayanıklı katmanların ve yorulma ve yüksek darbe dayanımına sahip yeni magnezyum alaşımlarının geliştirilmesi, şasilerde magnezyum alaşımlarının kullanımını hızlandıracaktır.

Güç aktarma organları

Motor bloğu, silindir kapağı, şanzıman muhafazası, yağ karteri vb. gibi güç aktarma organlarının dökümlerinin çoğu alüminyum alaşımından yapılmıştır. Şu anda Kuzey Amerika'da üretilen kamyonet ve SUV'lar magnezyum alaşımlı şanzımanlara sahipken, Volkswagen ve Audi'nin magnezyum alaşımlı manuel şanzımanları da Avrupa ve Çin'de seri üretime girmektedir.

Şu anda magnezyum katkılı motor prototipleri üzerinde dinamometre testleri ile etkin bir ilerleme sağlanmış olup, bu da gelecekte güç sistemlerinde daha fazla magnezyum alaşımının kullanılacağı anlamına gelmektedir.

Magnezyum alaşımlarının tanıtımı ve uygulamasında karşılaşılan başlıca zorluklar.

Düşük korozyon direnci, yüksek maliyet ve yüksek hurda oranı magnezyum alaşımlarının önündeki popüler engellerdir.

Magnezyum alaşımları, yüksek döküm maliyeti, yüksek hurda oranı ve güvenli üretimin gizli tehlikeleri gibi sorunlarla karşılaşmaz. Çin Otomobil Üreticileri Birliği danışmanı Du Fangci, magnezyumun çok aktif bir element olduğunu ve korozyon direncinin çok zayıf olduğunu belirtti. Çin'in magnezyum alaşımlı parçaların korozyon direnci konusundaki teknik kapasitesi ise daha düşük. Ayrıca, magnezyum işleme sırasında yanma ve patlamaya eğilimli ve güvenlik sorunları olan bir metaldir. Güvenli üretimi sağlamak için üretim tesislerinin sıkı bir yönetime ihtiyacı vardır.

Kentleşmenin hızlanmasıyla birlikte enerji giderek kıtlaşıyor ve çevre kirliliği giderek daha ciddi bir hal alıyor. Enerji tasarrufu ve emisyon azaltımı, ulusal ekonomi ve insanların geçim kaynakları açısından önemli hale geldi. Hem geleneksel otomobiller hem de yeni nesil enerji araçları, enerji tasarrufu ve çevre koruma sağlamak için gövdenin hafif tasarımına büyük önem veriyor.

Otomobillerde magnezyum alaşımları hızla yaygınlaşıyor ve magnezyum alaşımlı kalıp döküm süreci giderek daha da olgunlaşıyor ve uygulama yelpazesi genişliyor. Büyük ölçekli magnezyum alaşımlı kalıp döküm otomobil parçaları, hafif araç üretimini teşvik edecek.