- Ev

- >

- Haber

- >

- Sektör Görüşleri

- >

- Pres Döküm Parçalar İçin Çapak Alma Yöntemlerine İlişkin Pratik Bir Kılavuz

Pres Döküm Parçalar İçin Çapak Alma Yöntemlerine İlişkin Pratik Bir Kılavuz

Çapaklar kaçınılmaz bir üretim yan ürünü olduğundan, doğru çapak alma yöntemini seçmek nihai ürün kalitesi için kritik öneme sahiptir. Bu seçim tek tip bir karar değildir; parça malzemesi, yapısal karmaşıklık, üretim hacmi ve nihai kalite gereksinimleri gibi faktörlere bağlıdır. Bu kılavuz, döküm parçalar için yaygın çapak alma yöntemlerini sistematik olarak analiz etmektedir.

I. Mekanik Temaslı Çapak Alma

Bu, fiziksel temas yoluyla çapakları doğrudan kesen, öğüten veya kazıyan yöntemlerin en yaygın kullanılan kategorisidir.

1. Manuel Çapak Alma

Bu, operatörlerin elle düzeltme için törpü, zımpara kağıdı ve kazıyıcı gibi aletler kullandığı en geleneksel ve yaygın yöntemdir.

--Avantajları:Yüksek esneklik ve düşük takım maliyeti, küçük partiler, basit parçalar veya düşük hassasiyet gerektiren uygulamalar için uygundur.

--Dezavantajları:Son derece emek yoğun, son derece düşük verimli ve kalitesi tamamen işçi deneyimine bağlı olduğundan tutarsızlığa yol açar. Çapraz deliklerde veya derin deliklerde ulaşılması zor çapaklar için etkisizdir. Yüksek genel maliyeti ve istikrarsız kalitesi nedeniyle, yerini yavaş yavaş otomatik yöntemlere bırakmaktadır.

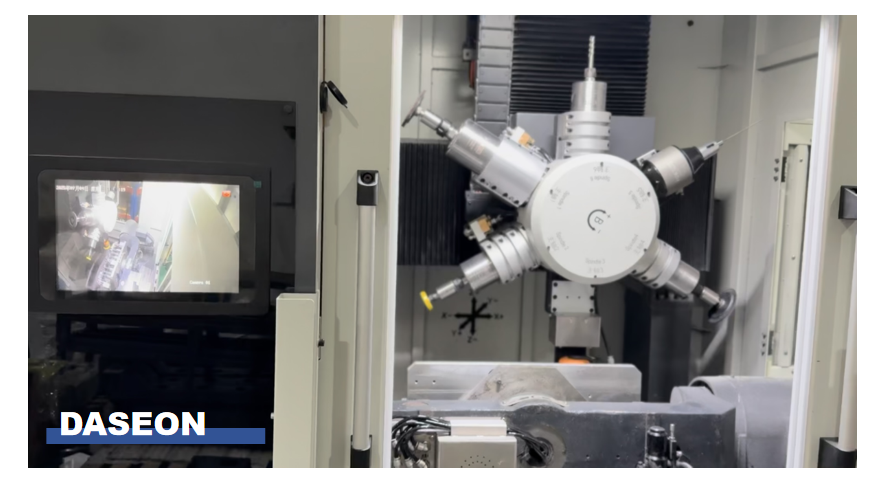

2. CNC/Robotik Çapak Alma:

Hassasiyet ve Verimliliğin Mükemmel Birliği

Yüksek hassasiyetli üretim için lider otomatik çözüm olan CNC ve robotik çapak alma, manuel işlemenin sınırlamalarını aşar. Karmaşık parçalarda tutarlı ve yüksek kaliteli bir yüzey kalitesi elde etmek için programlanmış CNC makineleri veya özel aletlerle donatılmış çok eksenli endüstriyel robotlar kullanılır.

--Temel Özellikler:Süreç, hassas kontrolle tanımlanır. Önceden programlanmış yollar, döner frezeler ve aşındırıcı fırçalar gibi takımları parça konturları boyunca yönlendirir. Gelişmiş sistemler genellikle kuvvet kontrolü veya hareketli bir mil ile entegredir; bu da uyumluluğu sağlar ve takımın küçük parça değişikliklerine ve karmaşık yüzeylere otomatik olarak uyum sağlamasını sağlar. Bu, çapakların iş parçası yüzeyine zarar vermeden etkili bir şekilde giderilmesini sağlar.

--Temel Avantajlar:

Eşsiz Tutarlılık:İnsan hatasını ortadan kaldırarak her parçanın aynı sıkı kalite standartlarına uymasını sağlar.

Üstün Verimlilik:7/24 çalışmaya olanak tanır, manuel emeğe kıyasla üretim döngülerini önemli ölçüde kısaltır.

Yüksek Proses Esnekliği:Yeni bir program yükleyerek farklı parça modelleri arasında hızlı geçişlere olanak tanır, yüksek karışımlı üretim ortamları için idealdir.

Gelişmiş Güvenlik ve İzlenebilirlik:Operatörleri tehlikeli çalışma koşullarından uzaklaştırır ve kalite kontrolü için tam veri kaydı sağlar.

--Tipik Uygulama Kapsamı:Bu teknoloji, motor blokları, şanzıman muhafazaları ve NEV bileşenleri gibi karmaşık, yüksek hacimli hassas otomotiv parçaları için idealdir. Ayrıca, filtre muhafazaları ve dizüstü bilgisayar gövdeleri gibi kusursuz döküm yüzey kalitesi gerektiren parçalar için iletişim ve 3C elektronik sektörlerinde de vazgeçilmezdir.

II. Aşındırıcı Kumlama ile Çapak Alma

Bu yöntemler, aşındırıcı ortam taşıyan yüksek hızlı bir sıvı akışının iş parçası yüzeyine etki etmesini sağlayarak hem çapaksızlaştırma hem de yüzey bitirme işlemi sağlar.

--Aşındırıcı/Kumlama:

Aşındırıcı Kumlama (Kumlama):Cam boncuklar veya alüminyum oksit gibi malzemeleri yüksek hızda itmek için basınçlı hava kullanır. Küçük çapakları ve çapakları etkili bir şekilde giderirken, aynı zamanda homojen bir mat döküm yüzey kalitesi oluşturur.

Kumlama:Çelik saçmaları yüksek hızlı dönen bir çarktan iterek daha güçlü bir darbe ve daha yüksek verimlilik sağlar. Dayanıklı döküm parçaların temizliği için idealdir; aynı anda çapak alma, kireç çözme ve yüzey güçlendirme işlemlerini gerçekleştirir.

Avantajları:Hızlı işlem hızı, karmaşık iç boşlukların tedavisine olanak sağlar ve nispeten uygun maliyetlidir.

--Yüksek Basınçlı Su Jeti Çapak Alma:Bu işlem, binlerce atmosfer basınçta bir "su bıçağı" oluşturmak için yüksek basınçlı bir pompa kullanır ve bu da parçaya etki eder. Suyun enerjisi, özellikle alüminyum ve bakır gibi daha yumuşak metallerde çapakları hassas bir şekilde giderir.

Avantajları:Isıl gerilim oluşturmaz, parça yüzeyine zarar vermez, talaş ve yağı temizler, özellikle çapraz deliklerde ve derin deliklerde çapakları gidermede oldukça ustadır.

III. Gelişmiş ve Özel Prosesler

Mikroskobik veya ulaşılması son derece zor çapaklar için çeşitli özel prosesler geliştirilmiştir.

--Ultrasonik Çapak Alma:Parçalar, ultrasonik dalgaların kavitasyon etkisi yarattığı sıvı bir ortama yerleştirilir. Küçük kabarcıkların içe doğru patlaması, çıplak gözle görülemeyen mikroskobik çapakları yerinden oynatan mikro şok dalgaları üretir. Hassas aletler ve tıbbi cihazlar gibi alanlardaki küçük ve hassas bileşenler için idealdir.

--Elektrokimyasal çapak alma (ECDM):Elektroliz prensibi kullanılarak, şekillendirilmiş bir alet (katot) ve iş parçası (anot) bir elektrolit çözeltisine yerleştirilir. Elektrik akımı, herhangi bir fiziksel temas olmaksızın çapak malzemesini çözer ve uzaklaştırır.

Avantajları:Son derece hızlı (saniyeler), stressiz, ulaşılması zor iç veya çapraz delik çapaklarını çok yüksek hassasiyetle mükemmel bir şekilde işleyebilir.

Çözüm

Özetle, çok çeşitli çapaksızlaştırma yöntemleri mevcuttur; tek bir en iyi yöntem yoktur, yalnızca en uygun olan vardır. Modern, yüksek hacimli döküm üretimi için CNC/robotik çapaksızlaştırma ve bilyeli/aşındırıcı püskürtme gibi otomatik çözümler, maliyet, verimlilik ve kalite tutarlılığı açısından avantajları nedeniyle yaygınlaşmıştır.

Bu makalede, çeşitli yaygın çapak alma yöntemleri incelenmiştir. Ancak, belirli bir döküm ürünü için en uygun takım ve işlem kombinasyonunu seçmek daha derin bir konudur. Bir sonraki makalemizde, döküm parçaların çapak alma işlemi için takım seçimine ve otomatik çözümlere odaklanacağız. Lütfen takipte kalın!